电子技术发展迅速,电子制造检测技术也是迅猛发展。电子封装技术的精密,小型化发展,对SMT贴片检测方法和技术有提出了更严格的要求。

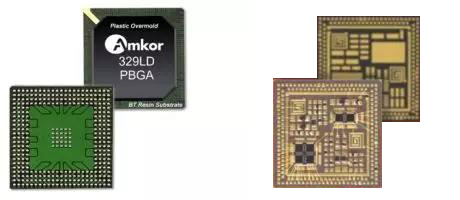

随着BGA、CSP、LGA等底部端子封装元件的应用(如下图),人眼及AOI已没有能力对其焊接质量进行有效检测了。如今的新型检测技术如切片分析、染色分析、C-SAM分析和FTIR分析等都需要对PCBA进行破坏性处理,这无疑会增加生产制造成本。而X-Ray采用X射线透射原理对封装底部不可见焊点进行无损检测,不需要额外成本,检测快捷而准确,在电子组装及失效分析中得到广泛应用。

X-Ray的原理

X-Ray是一种电磁波,波长小于材料原子间距的X射线可以穿透材料。发射管产生X射线穿过测试样品,样品材料由于本身密度与原子量的不同而对X射线有不同程度的吸收,因而在图像接收器上的成像就会有明显的差异。密度越高对X射线的吸收越强,所以成像阴影越深;越靠近X射线管成像越大,反之越小,这也就是几何放大的原理。

当X射线通过被检测物体时,物体中缺陷的部位(如裂纹,空洞等)与无缺陷部位由于焊料金属分布密度不同而对X射线吸收能力也不同。穿透有缺陷部位的射线高于无缺陷部位的射线强度,因此可以通过检测穿透物体的射线强度差异来判断被检测物体中是否存在缺陷。

X-Ray在失效分析中的应用

X射线可直接观察到缺陷的位置。设备灵敏度高,重复性好,无需报废分析样品。对于有一定经验的失效分析师可以快速而准确地确定失效模式。在SMT组装生产过程中,我们可以利用X-Ray直观快速地检测出产品的失效模式,及时采用纠正措施,防止问题扩大化。

利用X-Ray对生产过程进行监控,不仅只是用于回流后焊点检测,还可以对回流前的贴片质量进行监控,可以及时校正元件在板上的贴装位置,预防焊接问题的发生。

FPC导线断裂问题

FPC软板trace线断裂,外观基本无法进行检测,通过X-Ray可直接对来料进行检测,并进行控制,避免不必要的损失。

检测贴片元件异常

贴片元件出现偏位情况,同样也可以检测贴漏和焊料不足的情况。在焊接完成前进行纠正可以降低产线维修成本,也可以减少PCB及元件受热次数,防止出现可靠性问题。

检测回流后元件焊接质量

BGA等底部端子元件焊点出现空洞是一个普遍的问题,很难彻底解决,但可以采取措施控制在可接受范围内。根据X-Ray的原理,发白的区域就是出现空洞的位置(如下左图),我们可以对空洞面积进行测量来判定是否满足IPC610要求。

焊接短路问题,在X-Ray下更是一目了然,即便是微小的短路问题,也可以通过调整样品与接收器之间的距离进行图像放大观察。

通孔元件孔内焊料爬升高度检测

对于通孔元件的焊接,我们通常关注的是焊料在PTH孔内的填充高度,这关系到焊点连接可靠性问题。可将PCBA在X-Ray下倾斜一定的角度来进行定性、定量检测。确定焊料在孔内的填充润湿高度是否满足IPC610的要求。

CSP & PoP 枕头效应分析

在无铅工艺中,枕头效应(HiP)累有发生(如下图),对于HiP的失效分析,我们通常的办法是做切片分析或者染色分析,这些都是破坏性的检测手段。我们是否可以做非破坏性的实验分析来检测HiP呢?

常规检测,X-Ray垂直穿过PCBA,元件焊点及PCB焊盘焊料完全重叠在一起,如果上下锡球和锡膏没有完全熔合在一起是很难检测得出来的。想利用X-Ray来检测HiP或NWO问题,就需要对设备参数进行优化调整。上图就是优化设备功率参数后所得到的HiP图像,清晰明了。

1.电子管电压:80-120KV

2.电子管功率:2.0-3.0W

3.分辨率:512-1024帧

4.倾斜角度:55°

总之,X-Ray检测技术为电子组件生产检测带来了新的变革,它是目前渴望进一步提高生产工艺水平,提高产品质量作为解决突破口的生产厂家最好的选择。

上一篇:北京SMT贴片加工工艺流程

/ Links